Печи отжига для стекла

Стекло – один из самых древних материалов, производство которых освоил человек. Еще задолго до того, как люди научились обрабатывать железо, уже изготавливались украшения из расплавленного песка.

Стекло обладает хорошими термо- и звукоизоляционными свойствами, оно устойчиво к перепадам температур, воздействию многих активных химических элементов (спирта, бензола, ацетона, других растворителей).

Чуть ли не единственным недостатком стекла является его низкая прочность. Для того чтобы повысить его стойкость к механическому воздействию, применяют специальные виды обработки:

- полировка;

- закалка;

- покрытие полимерными соединениями;

- комбинирование листов;

- отжиг.

Каждый из этих методов имеет свои положительные стороны и недостатки.

Устранение внешних дефектов на стекле

В процессе производства на поверхности стекла возникают различные неровности, царапины, микротрещины. Зачастую такие изъяны не видны невооруженным глазом, но они есть даже на продукции высшего качества.

Современные технологии не позволяют создать идеально ровную поверхность стекла, потому применяются различные методы для устранения внешних дефектов. К ним относят нанесение специальных покрытий и полировку, в том числе термическую.

Поскольку полностью избавиться от трещин и царапин в производстве стекла невозможно, то их выравнивают полимерами. Для этого специальные вещества напыляют на поверхность. Такое покрытие заполняет трещины, по которым мог произойти раскол стекла.

Полировка – один из самых последних этапов стеклопроизводства. Ее проводят после того, как стекломасса проходит процесс формировки перед самой упаковкой.

Суть полировки заключается в обработке продукции мягкими материалами. Она не только устраняет некоторые неровности, но и удаляет с поверхности мелкий мусор и песчинки, которые могут привести к возникновению новых царапин.

Термическая полировка проводится при производстве по флоат-технологии. Когда лента стекла движется по расплаву олова, за счет того, что металл имеет большую твердость, происходит сглаживание неровностей.

Производство автомобильных стекол

Машиностроение задает множество тенденций в современном мире. Именно эта отрасль промышленности повлияла на возникновение многослойных и закаленных стекол. Они обладают повышенной прочностью, а также при разрушении не образуют осколков, способных навредить человеку.

Самым распространенным видом многослойного материала является автомобильный триплекс. По тому же принципу создают взрывостойкое, противопожарное, взломостойкое бронированное стекло.

Альтернативой созданию многослойных пластин является сталинит. Этот вид стекла проходит специальную закалку, которая существенно увеличивает его прочность.

Отжиг стеклопродукции

На прочность стекла влияют не только внешние факторы, но и внутренние. К последним относят напряжение сжатия. Этот дефект, который невозможно обнаружить при визуальном осмотре, может стать причиной того, что стекло разрушится даже от слабого механического воздействия или незначительного перепада температур.

Для того, чтобы избавиться от внутренних напряжений производят отжиг в печах. Этот процесс заключается в контролируемом нагревании и охлаждении стеклопродукции.

Печь для отжига состоит из нескольких зон, отделенных друг от друга специальными перегородками из огнеупорных материалов. Для этих целей часто используют динасовый кирпич или шамотные блоки.

Пространство между отдельными элементами кладки и термошвы заполняют растворами с включением асбеста и других мало подверженных расширению материалов.

Для увеличения рентабельности между соседними отделами предусмотрены отверстия, благодаря которым можно регулировать подачу горячего газа между зонами. Холодный воздух в лиру для обжига поступает по приточной вентиляции.

Нагревательные элементы устанавливают над конвейером и под ним. Это позволяет наиболее эффективно передавать тепло стекольной продукции.

Внутренние напряжения возникают из-за одного свойства, за которое так ценят стекло – низкой теплопроводности. Именно она делает этот материал хорошим утеплителем, но в то же самое время и затрудняет создание прочной продукции.

Из-за низкой теплопроводности разные слои стекла остывают по-разному. Это и приводит к возникновению напряжений. Когда внешние слои отдают достаточное количество тепловой энергии и начинают застывать, средняя часть все еще находится в жидком состоянии. Вследствие этого, когда внутренний слой начинает расширение, его ограничивает уже застывшее стекло снаружи.

Печь для отжига позволяет снять внутренние напряжения. Это осуществляется за счет последовательного и контролированного нагрева и охлаждения.

Сначала стекло подается в газовые печи отжига. В первой камере в зависимости от обстоятельств происходит либо нагрев, либо охлаждение до температуры отжига. Для этого используют специальные электрогенераторы.

Далее осуществляется выравнивание температуры – для отжига необходимо, чтобы она была одинаковой по всей толщине стекла.

После продукция передается во вторую часть печи. Ее называют зоной ответственного охлаждения. Температура в этом отделе леры для отжига снижается с 550 до 410ºС.

Третья часть печи – зона медленного охлаждения. Тут стекло отдает часть тепловой энергии, и температура снижается еще ниже: с 410 до 340ºС.

Четвертый заключительный, этап – быстрое охлаждение. Попав в эту зону, стекло остужается с максимально возможной скоростью. Его охлаждают с 340 до 100ºС.

Печь для отжига стекла, в зависимости от источника энергии, может быть:

- газовой;

- электрической;

- комбинированной (газоэлектрической).

В первом случае для поднятия температуры сжигают твердое или газообразное топливо. Им может служить любое горючее, но чаще всего используют природный газ.

Электрическая печь отжига стеклоизделий – самая популярная из подобного рода оборудования. Главным ее преимуществом является высокий коэффициент полезного действия, который может достигать 50%. В таких печах нагревательные элементы получают тепло от электроэнергии.

В комбинированных печах используются оба описанных выше источника тепла.

Вакуумная печь отжига – своего рода элита среди подобного оборудования. Все этапы снятия внутренних напряжений в них проводятся быстрее и качественнее благодаря отсутствию газовой среды вокруг стекла. Единственный недостаток вакуумных печей – их высокая цена. Из-за этого такое оборудование используют для закалки только высококачественной оптики и стекла, используемого в электронном машиностроении, медицине.

Печь для светлого отжига имеет определенное сходство с предыдущим видом стекольного оборудования с той лишь разницей, что в них не удаляют всю среду, а закачивают специальный газ.

Газ создает защитную атмосферу, которая способствует получению высококачественной продукции. Также часто применяют на предприятиях по производству оптики.

Печи для светлого отжига так хорошо себя зарекомендовали, что их используют даже в металлургии для закалки проволоки, стального проката.

Автоматизация печи отжига заключается в установке специального оборудования, которое без вмешательства человека регулирует процесс снятия напряжений.

Специальные датчики проводят спектральный анализ стекла, собирают информацию о температуре внутри каждой функциональной зоны. Благодаря полученным данным компьютер производит регулировку работы печи отжига. Он ускоряет или замедляет конвейер, подающий стекло на отжиг, изменяет температуру в разных функциональных отделах.

Отжиг стекла позволяет получить высококачественную продукцию, которая не разрушается под воздействием высокой температуры. Кроме того, на такие изделия слабое влияние оказывают перемены погодных условий. Но самым главным преимуществом прошедшего отжига стекла является его устойчивость к механическому воздействию.

Классификация печей для отжига стекла

На то, насколько прочным будет стекло, оказывают влияние не только внешние, но и внутренние факторы. К ним относится напряжение – дефект, не подлежащий обнаружению при первичном осмотре. Однако такое стекло может моментально разрушиться при малейшем механическом воздействии или при перепаде температурного режима. Чтобы защитить изделия от внутреннего напряжения, осуществляют специальный отжиг стекла в печах. Процедура состоит из контролируемого нагревания и последующего охлаждения продукции.

Печи для отжига стекла имеют несколько камер, которые отдалены друг от друга при помощи специальных перегородок, изготовляемых из огнеупорных материалов. В их качестве выступают шамотные блоки и динасовые кирпичи. Для перекрытия промежутков между элементами и термошвов используется раствор с асбестом и другими материалами, мало подверженными расширениям. Таким образом, все пространство заполняется.

В зависимости от источника энергии оборудование делится на:- газовое;

- электрическое;

- комбинированное (газоэлектрическое).

Электрическая печь является одной из самых популярных среди аналоговых агрегатов. Главное ее преимущество – высокие коэффициентные показатели полезного действия, достигающие 50%.

Самым дорогим оборудованием данной категории считаются вакуумные печи. Каждый этап снятия внутреннего напряжения с ее использованием проходит быстрее и эффективней, так как вокруг стеклоизделия отсутствует газовая среда. Но высокая стоимость оборудования вынуждает прибегать к применению вакуумной печи исключительно при отжиге высококачественного стекла и оптики, которое изготовляется для медицинской индустрии и отрасли автомобилестроения.

Этапы проведения отжига стеклопродукции в печах

Для максимально эффективной подачи тепла на стекольные изделия нагревательные устройства размещают как над, так и под конвейером.

Для качественного отжига продукция проходит несколько этапов обработки:- В первой зоне с учетом всех особенностей стеклоизделие либо нагревают, либо охлаждают до необходимой температурной нормы для отжига. При этом используют специальные электрогенераторы.

- Выравнивание температуры. Чтобы провести эффективную обработку, вся толщина стекла должна быть нагрета равномерно.

- Изделие поступает во вторую зону. В этой камере происходит процесс ответственного охлаждения. Температура снижается до 410 градусов.

- Третий этап – медленное охлаждение. Стеклопродукция отдает тепловую энергию, при этом температура опускается до 340 градусов.

- Заключительная зона – быстрого охлаждения. Попав в данный отдел печи, стеклоизделие остывает с максимальной скоростью до 100 градусов.

Отжиг стеклоизделий дает возможность выпускать высококачественные товары, что не будут поддаваться разрушению от смены температурного режима. Однако самое главное преимущество использования данного оборудования – стекло, прошедшее обработку, обладает повышенной устойчивостью к механическим воздействиям.

Примеры печей отжига для стекла на выставке

Летом этого года состоится ожидаемое событие – выставка «Мир Стекла». Организаторы пригласили на данное мероприятие представителей передовых зарубежных и отечественных компаний, занятых в сфере стекольного производства.

В программе выставки предусмотрено проведение пресс-конференций, деловых встреч, демонстрации новых технологий и оборудования. Организаторы создадут благоприятные условия для заключения договоров о сотрудничестве.

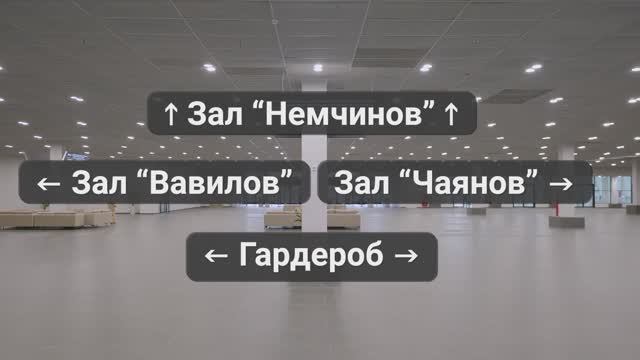

Выставка пройдет в Москве на площадках ЦВК «Экспоцентр». На выставке предполагается демонстрация печей-лер для отжига стекла.

Стекло для печей

Огнеупорные стекла для печей